Quel est le besoin/la problématique exprimé(e) ?

Airbus cherche en permanence à réduire le poids de ses avions. Moins de poids, ce sont des économies de carburant substantielles, ainsi qu'une empreinte carbone diminuée. Lors de la conception d'une nouvelle cloison, séparant l'office du compartiment passagers, les ingénieurs ont dû faire face à un nouveau challenge : construire plus léger, tout en trouvant les matériaux les plus adaptés pour atteindre la meilleure résistance. Une exceptionnelle capacité de résistance est en effet une autre priorité du géant de l'aéronautique; la sécurité de ses passagers en dépend.

Pourquoi une technologie de Fabrication Additive a-t-elle été envisagée ?

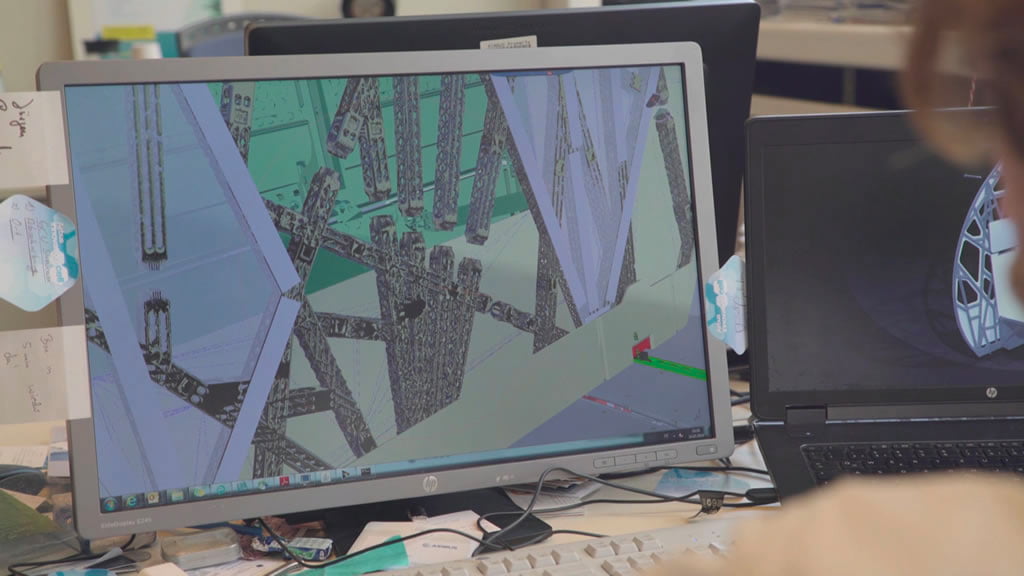

La fabrication additive a été envisagée dès le démarrage de la conception de cette nouvelle cloison, dont la structure est basée sur les structures quadrillées que l'on retrouve dans la croissance osseuse des mammifères. Par le biais d'Autodesk Inventor et de la plate-forme d'innovation Fusion 360, l'avionneur a pu concevoir et tester en amont de la fabrication des milliers de configurations. Associer la conception générative à la fabrication additive permet d'explorer des options totalement novatrices, c'est un indéniable soutien à la créativité. Ce procédé de fabrication inédit pour ce type de pièce devait à la fois engendrer une réduction importante du poids et une solidité renforcée.

Quel était le challenge / la difficulté à résoudre ?

Pour cette cloison extrêmement technique, il s'agissait d'utiliser un alliage métallique ultra résistant développé par Airbus. Au total plus de 100 pièces ont été conçues, imprimées en 3D et assemblées. Le résultat est la plus grosse pièce d'avion jamais imprimé en 3D

Avec quels bénéfices client ?

Cette cloison, actuellement en phase de certification auprès des autorités aéronautiques, devrait bientôt intégrer les célèbres A320. 45% plus légère que celles équipant les autre appareils, elle affiche une exceptionnelle solidité (elle est capable de supporter une force de 16 g !). Ce procédé de fabrication additive a permis également d'atteinte 95% d'économies de matière première, comparé avec la méthode fraisage des pièces métalliques dans la masse. En outre, les résidus de matière première peuvent être réutilisées pour la fabrication d'autres pièces.