Quel est le besoin/la problématique exprimé(e) ?

Acteur du secteur ferroviaire, en charge de la maintenance des voies, l’entreprise concernée travaille notamment à l’aide de machines spéciales, une trentaine sur toute la France. Les membres de l’équipe avaient constaté qu’une pièce spécifique, l’articulation d’un bras de chargement, présentait régulièrement des problèmes de cassure dus à la vétusté. En moyenne, deux pièces par an devaient être remplacées : un nombre limité mais suffisant pour entraîner une immobilisation des installations, souvent longue et très coûteuse.

Pourquoi une technologie de Fabrication Additive a-t-elle été envisagée ?

Ces pièces étaient difficiles à obtenir auprès de fournisseurs traditionnels. En effet, leur coût unitaire était faible et les commandes ne pouvaient être déclenchées que sur la base d’une centaine, là où une ou deux auraient suffi. Ceci générait à la fois des démarches administratives, longues et pénibles, mais aussi une problématique de gestion des stocks.

La réparation par soudure pouvait représenter une alternative, peu satisfaisante et durable néanmoins, sur une pièce cassée.

La fabrication additive, au contraire, permettait de produire ces pièces à la demande et de répondre au besoin de débloquer la machine en moins d’une semaine contre 6 mois auparavant.

Quel était le challenge / la difficulté à résoudre ?

Afin que la pièce puisse être produite par fabrication additive, une ré-ingénierie était nécessaire. Celle-ci permettait également d’intervenir sur les fragilités identifiées en atelier et d’optimiser ses performances.

Le challenge principal résidait dans le recueil rapide et efficace des besoins recensés par les collaborateurs opérationnels, sources clés pour modéliser la pièce. Il s’agissait de mobiliser le moins possible ces acteurs dont le temps est précieux.

Quelles solutions ont été retenues et pourquoi ?

Un système de rétro-conception rapide sur la plateforme exa3D.fr a été proposé aux équipes : les techniciens ont pu - en ligne - poster la pièce, échanger sur ses cotes et mesures, localiser les zones à renforcer ou à alléger, le tout simplement, à l’aide d’un téléphone mobile.

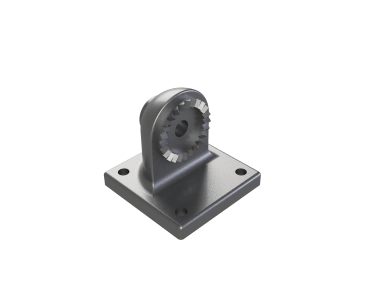

Un allègement de la masse totale a été apporté par le choix d’une structure lattice. Le point de cassure a été renforcé. Pour l’impression – confiée à un sous-traitant spécialisé, l’entreprise et ses partenaires ont retenu une réalisation en acier maraging par technologie SLM (fusion sélective par laser) : une solution offrant à la fois une disponibilité rapide et des caractéristiques de résistance adaptées aux besoins de la pièce.

Avec quels bénéfices client ?

Cet acteur du ferroviaire fabrique désormais l’articulation de bras de chargement à la demande, avec une solidité accrue. Son processus d’approvisionnement est simple, rapide et pérenne. Les gains de productivité sont importants.

De plus, le client est propriétaire du modèle 3D : il peut capitaliser sur cet acquis. Pour un coût réduit, il sera en mesure de faire évoluer le fichier et d’intégrer, dans un modèle optimisé, de nouvelles fonctions ou données (par exemple des fragilités identifiées par la suite).

Enfin, cette solution innovante a permis de valoriser les collaborateurs de l’entreprise à qui la responsabilité a été confiée de spécifier les caractéristiques de la pièce. Ils en ont accompagné la réalisation pour la remplacer le mieux, le plus rapidement et le moins cher possible.