Quel est le besoin/la problématique exprimé(e) ?

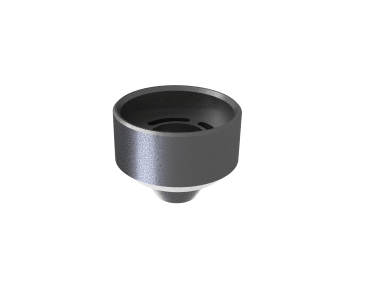

Une entreprise industrielle du secteur automobile, spécialiste des pistolets à peinture pour chaîne de production, souhaitait réaliser une buse de fibérisation personnalisée pour un de ses clients.

L’objectif était de parvenir à adapter les canaux de cette pièce à la viscosité de la peinture utilisée afin d’optimiser son efficacité. À partir d’un prototype, le développement de buses spécifiques devait être envisagé, chacune parfaitement ajustée à un type particulier de peinture.

Pourquoi une technologie de Fabrication Additive a-t-elle été envisagée ?

La complexité des canaux intérieurs de la buse rendait la fabrication en usinage traditionnel impossible en une pièce. Or l'entreprise souhaitait éviter d’avoir à procéder à un montage des éléments qui générait des opérations de maintenance.

De plus, chaque modèle personnalisé ne devait être produit qu’en dix exemplaires environ. Les technologies de fabrication traditionnelles impliquaient une réalisation en deux morceaux mais aussi un reparamétrage fastidieux des machines d’usinage entre ces petites séries.

La fabrication additive apportait une réponse à ces deux problématiques.

Quel était le challenge / la difficulté à résoudre ?

Pas de défi particulier à relever dans cette opération mais un travail d’échange avec les collaborateurs de l’entreprise, qui a été réalisé en ligne. Ainsi les deux plans 2D qui permettaient jusqu’alors de réaliser la buse ont pu être fusionnés en un seul modèle 3D, offrant, en outre, une optimisation de la pièce.

Quelles solutions ont été retenues et pourquoi ?

La pièce a été modélisée en moins d’une journée. La buse de fibérisation d’origine était produite en acier. Le principe en a été conservé pour l’impression. En effet, ce matériau est disponible rapidement et offre une bonne tenue à la pression.

Client et partenaires ont recherché le meilleur compromis qualité/coût et la mise en place d’une solution bénéficiant des avantages du sur-mesure mais facilement reproductible et déclinable à la demande. En effet le client devait ensuite être en mesure d’adapter le projet selon les différents types de peinture utilisés.

Avec quels bénéfices client ?

Produit en un temps record (moins d’une journée pour la modélisation et moins de dix jours pour l’impression), le prototype a été réalisé pour un coût très faible, dix fois inférieur à ce qui était envisageable avec une solution classique.

L’entreprise a pu tester facilement son idée. Aujourd’hui, grâce à la fabrication additive, elle est en mesure de proposer à son client final des pistolets ajustés au gradient près à la texture de chaque peinture utilisée. La valeur ajoutée de son produit est démultipliée : sur la chaîne de peinture, les défauts seront moindres et les rejets de voitures en bout de chaîne, réduits. Le taux de qualité augmentera.