Quel est le besoin/la problématique exprimé(e) ?

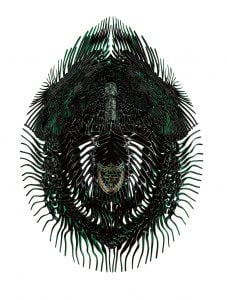

Une grande marque de champagne souhaitait célébrer le lancement d’un nouveau millésime en lui façonnant un packaging d’exception. Afin de réaliser cet objet artistique exclusif, elle fait appel à une designer de renommée mondiale. Le concept retenu est à l’image du style de la créatrice : les formes sont très ajourées, libres et organiques. La technologie sélectionnée pour la fabrication doit tenir compte de ces contraintes : l’enjeu est de passer du projet à l’objet 3D en toute fidélité.

Pourquoi une technologie de Fabrication Additive a-t-elle été envisagée ?

La designer trouve notamment son inspiration dans l’observation du végétal, des animaux. Traduire cet univers organique requiert donc liberté, souplesse et légèreté. La fabrication additive était la seule solution technique permettant l'édition de la pièce. Ce, d’autant plus que le design avait été spécialement pensé pour être réalisé grâce à cette technologie : la créatrice a fait de son usage l’une de ses marques de fabrique.

Quel était le challenge / la difficulté à résoudre ?

Il convenait d’assurer une qualité finale irréprochable au produit afin de répondre au niveau d’exigence de l’artiste et du client.

La technique de stéréolithographie aurait pu être envisagée. Souvent choisie dans l’édition de pièces à vocation essentiellement esthétique, elle offre très vite un rendu lisse et brillant mais une résistance mécanique faible. Son utilisation était donc ici impossible : au moindre écart dimensionnel, l’objet, aux formes très complexes, risquait d’être cassé. Or une fois ses surfaces apprêtées, il devait encore être magnifié par des étapes de peinture et de vernis.

Difficulté complémentaire : la pièce étant assez grande (50x70x30 cm), il avait été décidé de la créer en plusieurs parties. Il était impératif que l’assemblage soit complètement invisible.

Quelles solutions ont été retenues et pourquoi ?

Le packaging a été réalisé en Polyamide PA 6 par frittage de poudre. Matériau et technique ont été sélectionnés pour la souplesse et la résistance mécanique qu’ils lui conféraient. Les fins branchages de la création pouvaient ainsi supporter les manipulations induites par les phases successives de parachèvement (ponçage et dépose d’apprêt, peinture et vernis).

De plus, la technique retenue ne nécessitait pas de structure de supportage durant la fabrication : moins de contact avec la pièce et du temps de finition gagné !

L’objet a été pensé en quatre parties pour faciliter son traitement après production mais aussi répondre aux contraintes dimensionnelles de la machine utilisée. Les emboîtements ont été prévus dès la conception.

Avec quels bénéfices client ?

Le choix de la technologie de frittage de poudre a permis de s’affranchir de la problématique des échafaudages ou supports. La surface de la plateforme n’étant pas mobilisée, il a été possible de disposer plus librement de l’intégralité du volume de la machine et d’éditer plusieurs pièces en une seule production. MMB a ainsi pu proposer à son client la vingtaine de pièces commandées dans des délais réduits pour un coût optimisé.

Le savoir-faire technologique et de finition, l’expertise du luxe de l’entreprise ont permis à la grande maison de champagne de se voir livrer clé en main le « Cocoonase », une pièce spectaculaire, à très haute valeur perçue, pour marquer fortement le lancement de son nouveau millésime.