Quel est le besoin/la problématique exprimé(e) ?

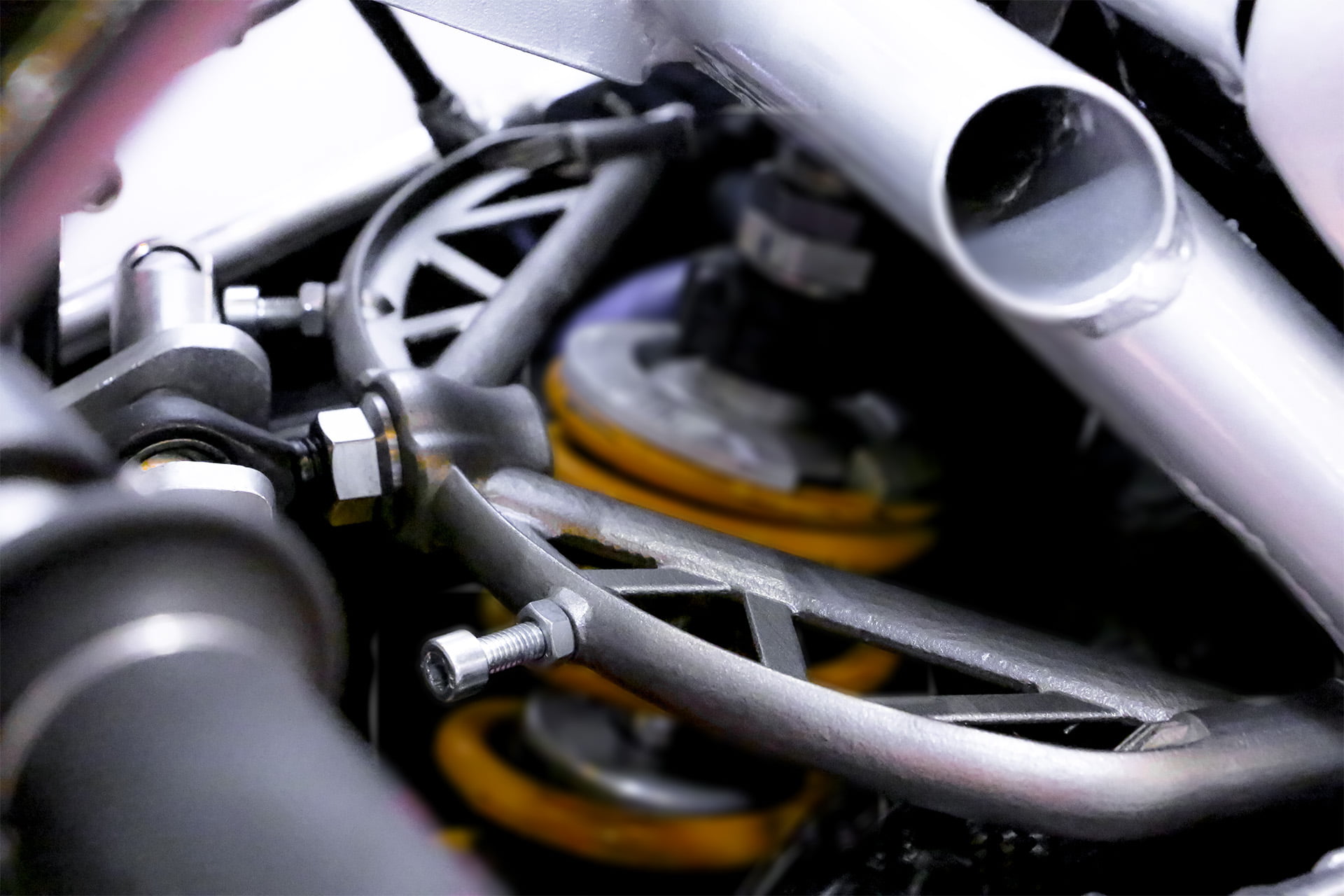

Dans le monde des courses moto, les (r)évolutions techniques sont un axe de réflexion permanent : elles peuvent offrir un avantage décisif sur la concurrence. L’équipe française Moto2 TransFIORmers, basée à Périgueux et présente aux championnats du monde, s’inscrit dans cette quête. Sa moto est déjà dotée d’un système de suspension non conventionnel de type Fior, une fourche rigide séparée du châssis et des forces de direction au moyen de deux triangles oscillants. Néanmoins plus la masse non suspendue de la moto est faible, mieux la suspension gère les vibrations, le freinage en virage et l’accélération en sortie. L’enjeu : repenser le triangle oscillant supérieur qui relie la fourche avant au châssis, une pièce essentielle au pilotage, en visant une réduction de poids.

Pourquoi une technologie de Fabrication Additive a-t-elle été envisagée ?

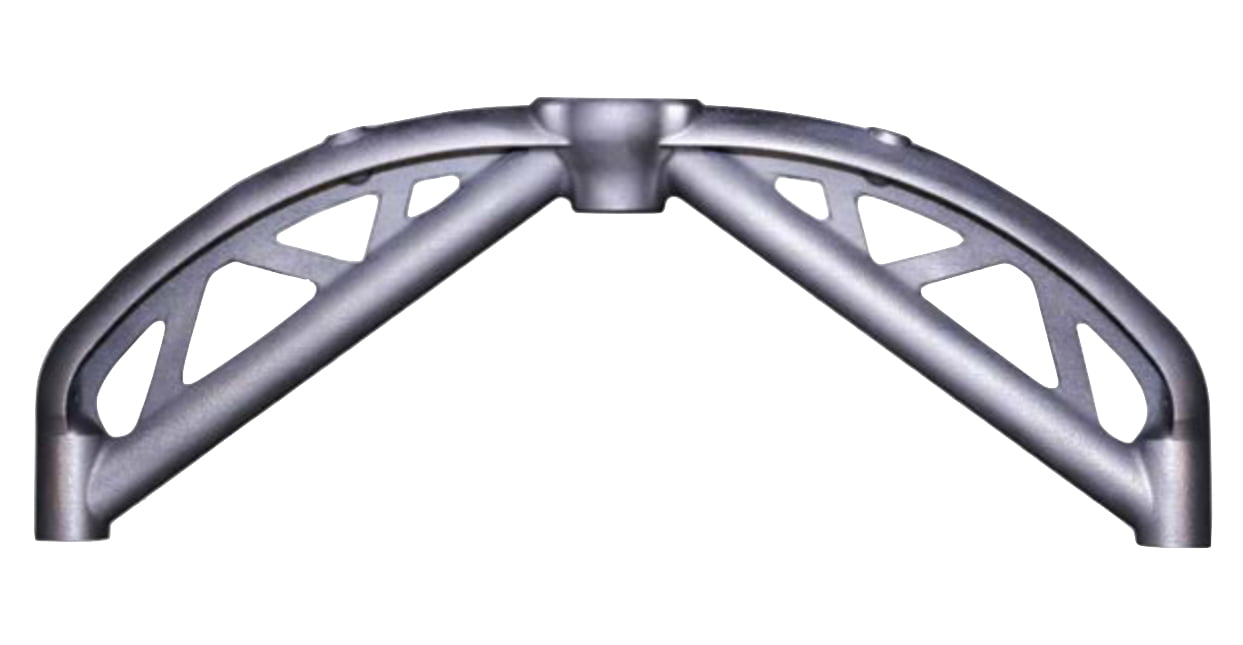

Il s’agissait à la fois de concevoir une pièce plus légère mais également plus rigide. L’utilisation de la fabrication additive permettait d’usiner la pièce en un seul bloc (contre 12 pièces initialement), en titane et non plus en acier. En outre, le procédé d’optimisation topologique proposé dans le cadre de la nouvelle conception 3D était itératif : la géométrie du triangle de direction pouvait être améliorée dans le logiciel jusqu’à obtention de la forme optimale, tout en y ajoutant des fonctions.

Quel était le challenge / la difficulté à résoudre ?

La réduction du poids des composants situés derrière les amortisseurs représentait un premier challenge. Or il ne fallait pas l’obtenir au prix de la résistance mécanique : dans un environnement extrêmement fiable, celle-ci est primordiale. Par ailleurs, le contexte de compétition imposait une re-conception et une re-fabrication rapides et précises de la pièce concernée, le triangle oscillant.

Quelles solutions ont été retenues et pourquoi ?

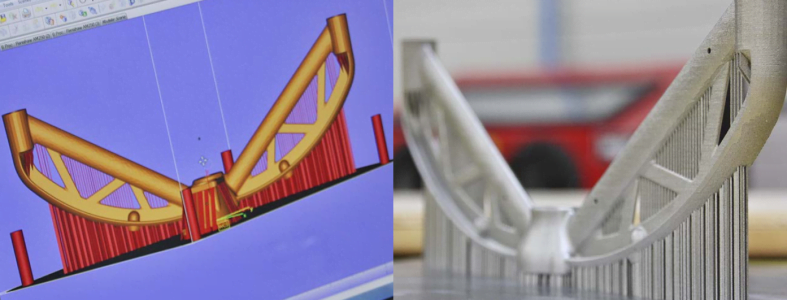

TransFIORmers a fait appel à I3D Concept, expert en techniques de conception et de fabrication additives métalliques. L’entreprise s’appuie sur le système par fusion laser AM250 de Renishaw. Dès l’étape de CAO, il est possible de savoir si les paramètres doivent être ajustés pour correspondre aux propriétés spécifiques des poudres métalliques et aux formes complexe du triangle oscillant. L’utilisation du logiciel Optical Control System de l’AM250 autorise un contrôle très précis du faisceau laser : la définition des caractéristiques et la finition de surface sont perfectionnées ; le nombre d’étapes est réduit. L’alliage de titane utilisé, le Ti 6AL-4V, offre en outre une résistance à la traction de 1100 MPa et une densité proche de 99,7% lorsqu’il est transformé par fabrication additive.

Avec quels bénéfices client ?

Le poids du triangle oscillant, composant critique de la suspension a été réduit de 40 %. L’utilisation de l’alliage de titane a permis d’obtenir une pièce radicalement nouvelle, d’une rigidité très supérieure, avec un délai de fabrication diminué de 60 %.

En 2016, l’équipe a remporté sa première victoire avec sa Moto2 ainsi repensée.

La fabrication additive est désormais étudiée pour d’autres pièces stratégiques : supports, repose-pieds, tendeurs de chaîne. Cette technologie permet au constructeur de modifier ses conceptions sans outillage et d’optimiser la topologie de chaque pièce : la flexibilité d’amélioration de son engin en est accrue. En 2019 une re-conception totale de la moto, impliquant la fabrication additive, devrait d’ailleurs être initiée.