La nouvelle vidéo pédagogique produite par le Cetim dans le cadre de l’Alliance Industrie du Futur décrypte un ensemble de technologies qui permet de passer directement de la conception à la fabrication, sans outillage.

Définition

La fabrication additive désigne l’ensemble des procédés permettant de fabriquer, par ajout de matière, un objet physique à partir d’un objet numérique.

Ils se différencient par :

- la manière de déposer les différentes couches de matériaux (fusion, frittage, polymérisation…),

- les matériaux utilisés : les principaux matériaux pour l’industrie (métal, polymères, céramique) sont utilisés sous forme liquide (résine photosensible), de poudres, de rubans ou de fils.

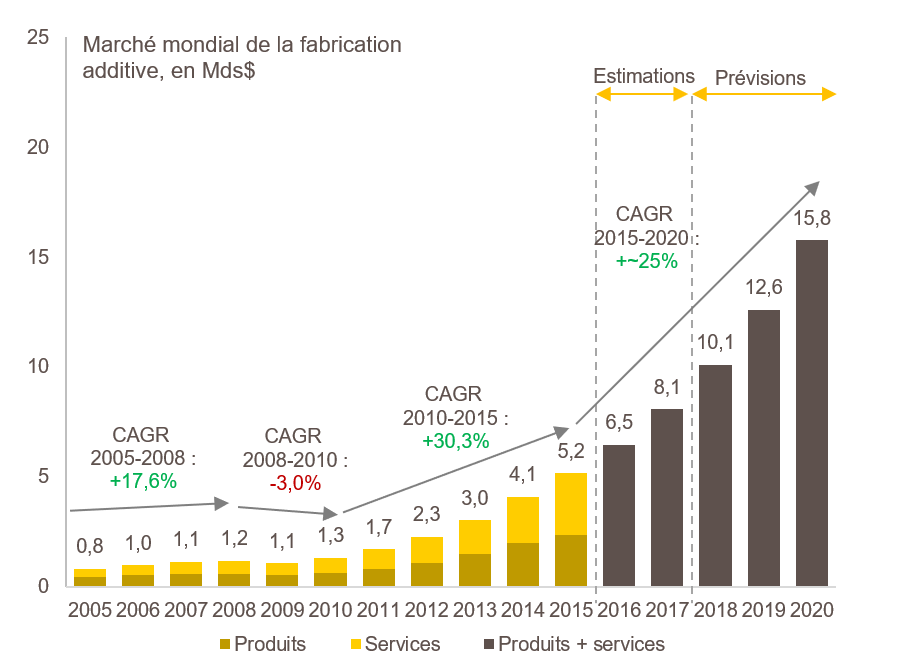

Perspectives marché

Principales applications de ces technologies : Les marchés les plus porteurs actuellement sont l’aéronautique, le spatial ou encore le médical de par la grande complexité et les volumes relativement faibles. Les usages se développent dans l’automobile, les biens de consommations.

De manière générale, la fabrication additive peut trouver des applications dans tous les secteurs industriels.

Sources : Wohlers report 2016, Prospective de la fabrication additive – Pimape, Xerfi, entretiens, Bpifrance

Présenté lors de la journée Bpifrance « Matrice Impression 3D – Projet Demain

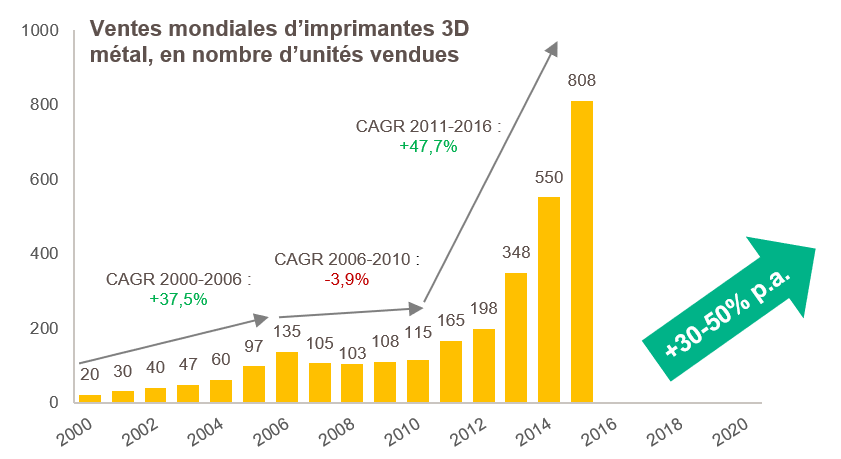

- Fabrication additive métal: segment le plus dynamique

- Le métal représentait 10-20% du marché des consommables en valeur en 2015

- Certains freins subsistent (faire de très grandes pièces, post traitement nécessaire, rapidité de fabrication, etc.)

Sources : Wohlers report 2016, Prospective de la fabrication additive – Pimape, Xerfi, entretiens, Bpifrance

Présenté lors de la journée Bpifrance « Matrice Impression 3D – Projet Demain

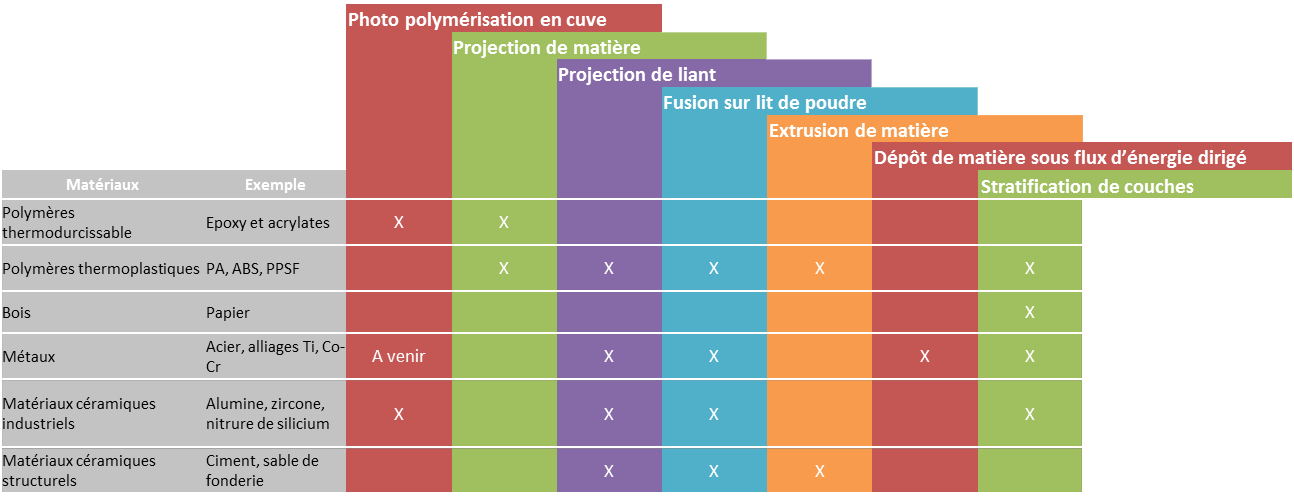

Les technologies de Fabrication Additive

Les technologies de Fabrication Additive sont présentées en 7 classes de procédés

(classification selon la norme ISO 17296-2:2015)

Technologies pour réaliser des pièces métalliques

- par agglomération de poudres (impression 3D ou « metal binder jetting » : dépôt d’un liant polymérisable par tête d’impression),

- par assemblage de plaques (ou strato-conception : stratification, ultrasons),

- par dépôt de fil fondu (fusion de fil d’apport par arc ou faisceau d’électrons),

- par dépot de poudres (fusion de poudre projetée par laser, faisceaux d’électrons, rechargement laser),

- par fusion sur lit de poudres (fusion de poudres déposées par couche successives, par laser ou faisceau d’électrons)

Pas de supports

Taille chambre :

de 450 x 250 x 250

à 800 x 500 x 400

Temps de fabrication

= f(hauteur de fabrication).

Env. 1cm/h pour des aciers

Précison : 5/100 – 2/10

Supports

Taille chambre :

de 250 x 250 x 325

à 600 x 400 x 500

Productivité : de 1-10cm3/h à 70cm3/h

Supports limités

Taille chambre :

Diamètre : 350 à 380

Productivité :

de 25-50 cm3/h à 100 cm3/h

Ajout de fonction sur embase de forme gauche

Précision :

3-5/10 voir +

Taille chambre :

de 650 x 700 x 500

à 1500 x 800 x 800

Productivité :

de 100 à 200 cm3/h

Ajout de fonction sur grandes pièces massives

Précision :

de 5 à 10/10

Taille chambre :

de 203 x 102 x 152

à 6299 x 1372 x 1473

Productivité :

de 200 à 500 cm3/h

Technologies pour réaliser des pièces non métalliques

- par agglomération de gouttelettes (travail en formes libres en plastique),

- par agglomération de poudre (impression 3D, frittage laser, frittage par masque)

- par assemblage de plaques (empilement de sections en papier, stratification, ultrasons),

- par extrusion / dépôt de fil fondu,

- par frittage de poudres,

- par photopolymérisation (stéréolithographie, par masque),

- par hybridation des procédés de mise en œuvre FA avec injection plastique

- par fabrication de MID (connectique sur plastique) par FA, FA de pièces multimatériaux

Les facteurs disruptifs

Enjeux (avantages)

Le potentiel des technologies de fabrication additive, en termes de personnalisation des objets et de réduction de l’impact environnemental (la juste quantité de matière utilisée), est considérable.

Sur le plan économique :

- Réduction des coûts et délais de réalisation de prototypes et de pièces de petite série ;

- Fabrication directe : suppression de la réalisation d’outillage ;

- Outillage avec des canaux de régulation thermique pour augmenter les cadences de production et la qualité des pièces finales (état de surface en particulier) ;

- Meilleure gestion des obsolescences et ruptures d’approvisionnement dans le SAV ;

- Allègement des structures : réduction de la consommation énergétique.

Sur le plan de la transformation de l’entreprise

- Nécessité de travailler de façon décloisonnée avec l’ensemble de la Supply Chain, des chercheurs et fabricants d’équipements jusqu’aux donneurs d’ordres pour industrialiser la production à forts volumes ;

- Un impact sur le développement du « consoducteur » avec une production sur le lieu d’utilisation.

Sur le plan technologique :

- Possibilité de créer des formes complexes (lattices, matériaux architecturés) impossibles à fabriquer selon les procédés conventionnels ;

- Intégration de fonctions : possibilité de produire une pièce composée de plusieurs sous-systèmes en moins d’étapes, impliquant ainsi une réduction de nombre d’opérations d’assemblage ;

- Opportunité de mise en œuvre de nouveaux matériaux, fabrication multi matériaux.

Sur le plan environnemental, sociétal

- Utilisation de matière uniquement là où c’est nécessaire : économies de matières premières par rapport aux procédés soustractifs ;

- Allègement des structures : réduction de la consommation énergétique et des émissions de CO2 ;

Les clés de la réussite

Une entreprise souhaitant se doter de moyens en fabrication additive se doit de considérer cette évolution comme un saut technologique.

Au niveau technologique

- Grâce à un effort scientifique et technologique associant de nombreuses spécialités, en particulier la compréhension fine des phénomènes par les physiciens de l’interaction matière énergie :

- l’augmentation de la productivité des machines, un besoin majeur ;

- garantir une pièce au caractéristiques mécaniques et géométriques voulues grâce une meilleure gestion des paramètres de fabrication.

- Augmentation des volumes des chambres de fabrication pour produire des pièces de plus grandes dimensions (particulièrement valable pour les procédés poudres) ;

- Intégration des opérations de contrôle qualité dès la fabrication ;

- Amélioration des états à cœur et en surface pour limiter les opérations de parachèvement (traitement thermique, traitement de surface) ;

- Hybridation des procédés soustractifs et additifs.

Au niveau numérique

- Développement de nouvelles solutions afin de rendre la chaîne de conception plus performante, plus rapide, continue et intégrant la fabrication et le post-traitement ;

- Conception optimisée en s’appuyant sur des bases de données matériaux spécifiques pour la fabrication additive ;

- Nécessité de disposer de méthodes de conception/reconception adaptées ;

- Un besoin de clarifier la situation en termes de propriété intellectuelle et de responsabilité.

Au niveau des compétences à mobiliser, des connaissances et de la formation

- Nécessité de sortir de l’approche traditionnelle de la fabrication mécanique par enlèvement ou déformation de matière : les bureaux d’études peuvent désormais concevoir par rapport à une fonctionnalité souhaitée et pas par rapport aux contraintes de fabrication des procédés conventionnels. Or ces contraintes nous sont tellement familières qu’il est souvent difficile de les exprimer pour concevoir sans elles.

- Repenser le design des pièces existantes en exploitant les atouts de la technologie, et éventuellement en mettant en oeuvre l’optimisation topologique ;

- Développement des offres de formation académiques et continues autour de la fabrication additive ;

- Normalisation du domaine encore incomplète ;

- Maîtrise des conditions sanitaires et sécuritaires de la mise en œuvre des matériaux.

Les questions à se poser

- Prise en compte des gains sur l’ensemble du cycle de vie plutôt que seulement sur la production. Comment assurer l’accessibilité des matériaux ?